Vlees en vis automatisch snijden en portioneren op een systematische manier: het is gemakkelijker gezegd dan gedaan, zeker als je bedenkt dat de structuur, vorm en grootte van de stukken altijd verschillen. MARELEC Food Technologies zocht, én vond, samen met onder andere Flanders’ FOOD, imec en KU Leuven de nodige oplossingen voor de voedingsindustrie.

MARELEC Food Technologies ontwerpt en produceert hightech portioneer-, weeg-, sorteer- en controlesystemen voor de visserij- en voedingsindustrie om de efficiëntie van productieprocessen te optimaliseren. De missie van het bedrijf is de eerst keus te zijn voor hun klanten bij het kiezen van intelligente snijmachines en sorteersystemen.

Daarvoor maken ze gebruik van de nieuwste technologieën die ze kunnen integreren in de machines, en zijn ze ook steeds op zoek naar nieuwe mogelijkheden die ze kunnen gebruiken om deze nog verder te optimaliseren. Samenwerken is daarbij essentieel, en imec en Flanders’ FOOD waren de voorbije jaren cruciale partners in dit proces.

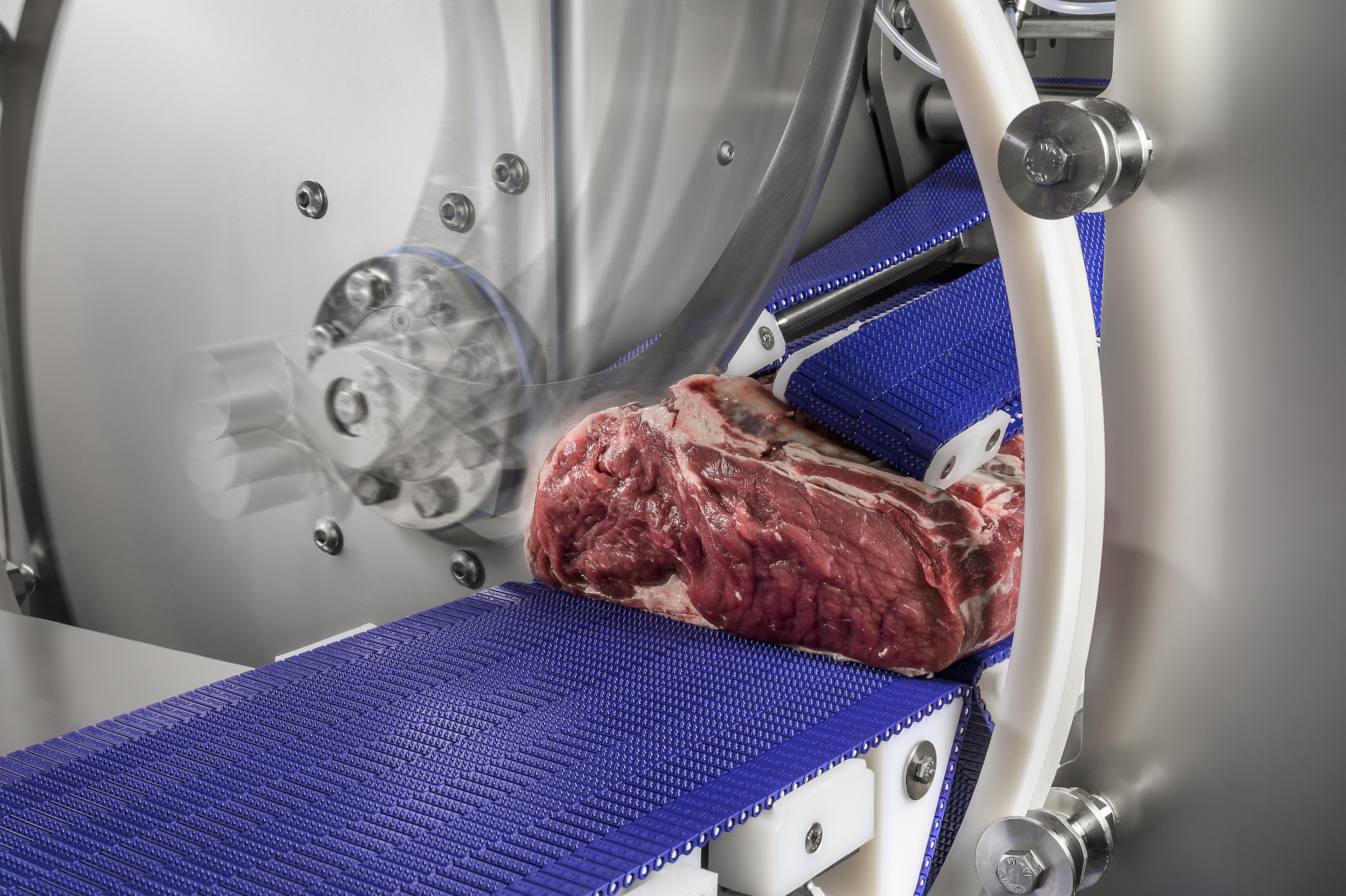

We spraken met Piet Rommelaere, Directeur bij MARELEC Food Technologies:“In de praktijk betekent het dat met onze technologieën vis, vlees of gevogelte kan gesneden worden op vast gewicht, vaste dikte of andere parameters die de klant kan bepalen. Daarvoor zijn 3D metingen nodig. Begin 2000 zijn we daarmee gestart vanuit een spin-off van imec (Fill Factory). We hebben toen de 3D camera ontwikkeld, nog altijd één van de meest nauwkeurige op de markt.”

Op de i-Fast track to success

Nadat de portioneermachines er waren in 2008, begon MARELEC ook verder te kijken naar nieuwe en andere technologieën om de machines te verbeteren, nauwkeuriger te maken en eventueel andere mogelijkheden te creëren voor de markt van intelligent snijden. Zo kwamen ze in contact met het i-Fast project van Flanders’ FOOD, en zijn deeltrajecten X-Fast en Mobispec.

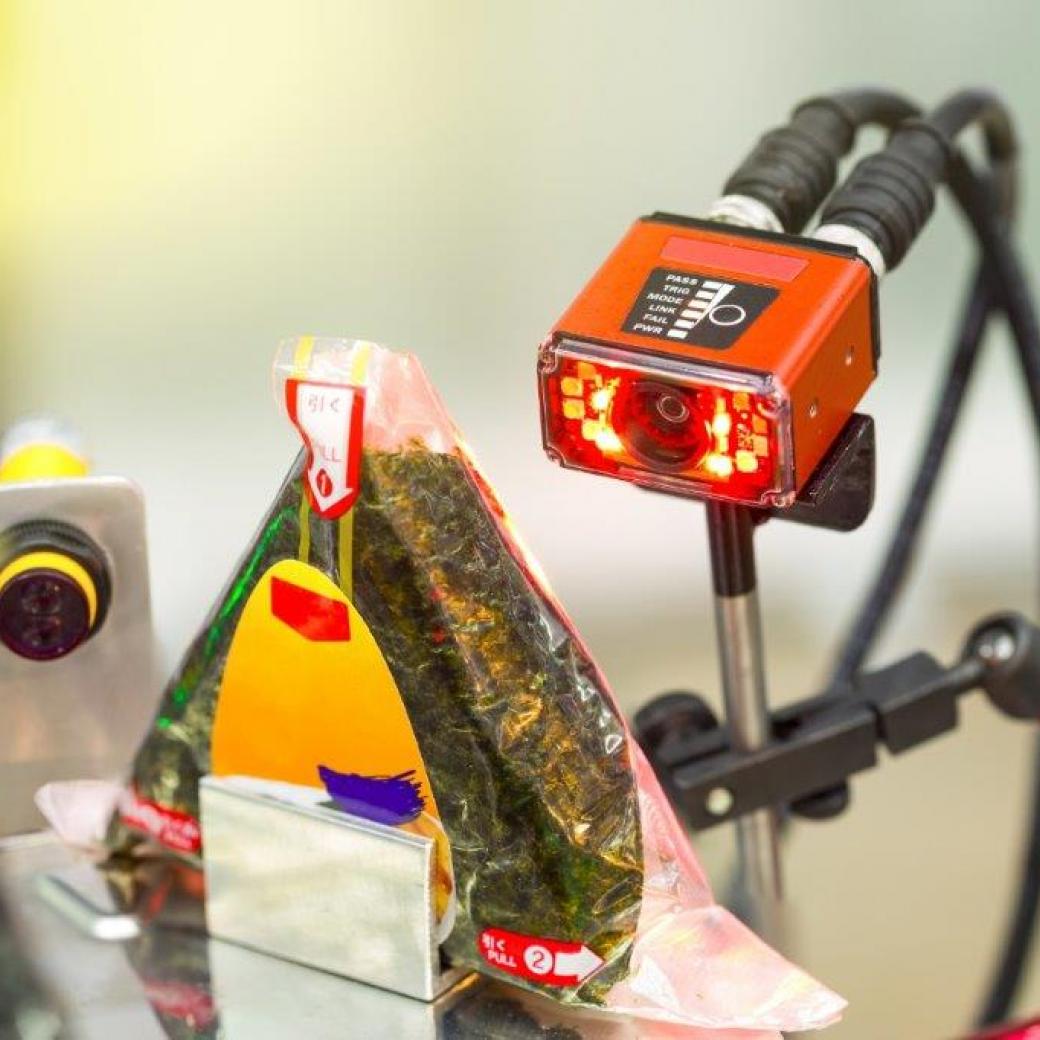

Piet: “Het Mobispec traject, dat focuste op de toepassingen van hyperspectrale camera’s in de voedingsindustrie, bleek daarbij belangrijk om meer informatie te krijgen over de structuur van de te snijden producten. Andere vragen daarbij waren onder andere het bepalen van het vetgehalte, of de versheid. Doorheen het project hebben we dan ook een antwoord gekregen op deze vragen.”

“Het X-Fast traject was dan weer een analyse van hoe x-stralen kunnen ingezet worden in de ontwikkeling van nieuwe machines, en hoe deze informatie kan gebruikt worden om onze processen te verbeteren.”

Denk daarbij aan metingen van de densiteit van de producten om te weten of er ergens stukjes bot of andere vervuilingen in het vlees zitten. Door altijd een goed 3-dimensioneel beeld te hebben van de stukken vlees of vis, stukken vlees of vis, kunnen de machines exact bepalen waar ze moeten snijden.

En naar een co-creatieve R&D

Zoals dat vaak het geval is bij onderzoek, brachten de antwoorden op hun vragen weer een heleboel nieuwe vragen met zich mee. De volgende stap was iMeat, een coöperatief bedrijfsproject waar MARELEC samenwerkt met KU Leuven en twee andere bedrijven om zowel verder de theorie uit te spitten als de theorie om te zetten naar de praktijk.

Zo wordt in iMeat samengewerkt met Vleescentrale O.S. (Kurt Ossaer). Samen zullen ze voor hammen en schouders gaan bepalen waar het been zit, en daarmee een digital twin simulatiemodel opbouwen. Van daaruit kunnen robots of andere systemen gebouwd worden om het been eruit te snijden. De tweede partner is Slagerij Dierendonck (Hendrik Dierendonck), die door een betere bepaling van de vleesparameters van de runderrug en côte à l’os zijn maturatie- of rijpingsprocessen verder wil optimaliseren. Door parameters zoals het vetgehalte en het soortelijk gewicht nauwkeurig en continu op te volgen doorheen de tijd, kan het proces tijdig bijgestuurd worden.

iMeat is ook niet zomaar een coöperatief project, het is eigenlijk een ‘co-creatie project’.

“Ik kan er nog aan toevoegen dat we door de samenwerking met Flanders’ FOOD en deelname aan de projecten de kwaliteit van onze R&D-afdeling alleen maar verbeteren. Alles wordt veel meer in vraag gesteld dan vroeger, en dat is toch ook wel pluspunt voor het hele proces. Zelfs in die mate dat deze opzet intussen een standaard is geworden. Het duurt wel wat langer voor we beginnen, maar het is gefundeerder.”

Het belang van de lange termijnvisie

Covid heeft bij veel bedrijven een impact gehad op de productie, maar ook de strategie en de kijk op de toekomst. Maar daarom geen negatieve.

Piet: “We zijn door Covid zelfs sterker gaan inzetten op onze R&D strategie. Het is ook ontzettend belangrijk om op middellange termijn te werken, want de producten die we nu ontwikkelen zullen pas binnen 5 jaar marktrijp zijn. En als we nu niets ontwikkelen is er binnen vijf jaar geen markt meer, omdat bestaande producten ook een bestaande levensloop kennen en dan haalt de rest van de markt jou in.”

“Als innovatief bedrijf ben je continu aan het kijken naar de toekomst. Wat zijn de behoeften en hoe kunnen we daarop inspelen? En dan is het belangrijk dat je bepaalde basis technologieën beheert en begrijpt. We hebben ook geleerd dat we dat we alle kennis die we opbouwen moeten kunnen borgen in de organisatie.”

Learning deep learning

Binnen het S3FOOD project werd ook een haalbaarheidsstudie gedaan in samenwerking met Sirris. Het idee voor die haalbaarheidsstudie was dat na het positioneren de producten ook wel eens gesorteerd moeten worden, en daarop kan je allerlei algoritmen gaan bedenken die dat op de juiste manier gaan doen.

“Als die systemen dan nog eens intelligent zijn of steunen op het deep learning verhaal of artificiële intelligentie, zal dat het systeem zeker beter maken, maar voor ons is dat nieuw en daarom bekijken we wat kan, mag en wat moet.”